Gumene cijevise značajno razlikuje od ostalih cijevi zbog sadržaja gume, koja je elastomer koji ima visoku čvrstoću i izdržljivost, kao i mogućnost rastezanja i deformacije bez trajnog oštećenja. To je uglavnom zbog njegove fleksibilnosti, otpornosti na kidanje, elastičnosti i termičke stabilnosti.

Gumene cijevi se proizvode jednim od dva procesa. Prva metoda je upotreba trna, gdje se gumene trake omotavaju oko cijevi i zagrijavaju. Drugi proces je ekstruzija, gdje se guma probija kroz kalup.

KakoGumene cijevije Made?

Mandrel Proces

Rubber Roll

Guma koja se koristi za proizvodnju gumenih cijevi postupkom trna isporučuje se za proizvodnju u rolni gumenih traka. Debljina zidova cijevi određena je debljinom listova. Boja cijevi je određena bojom rolne. Iako boja nije neophodna, ona se koristi kao metoda za odlučivanje o klasifikaciji i konačnoj upotrebi gumene cijevi.

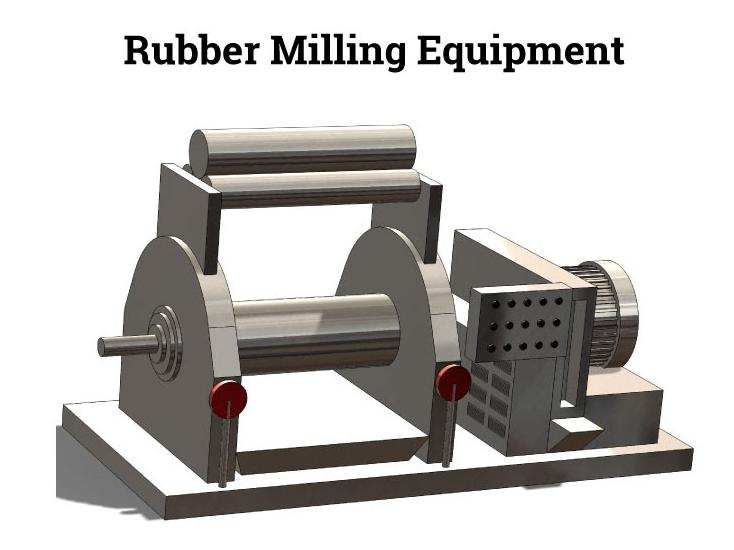

Glodanje

Kako bi guma bila savitljiva za proizvodni proces, prolazi kroz mlin koji zagrijava gumene trake da omekša i zagladi gumu kako bi se osigurala ujednačena tekstura.

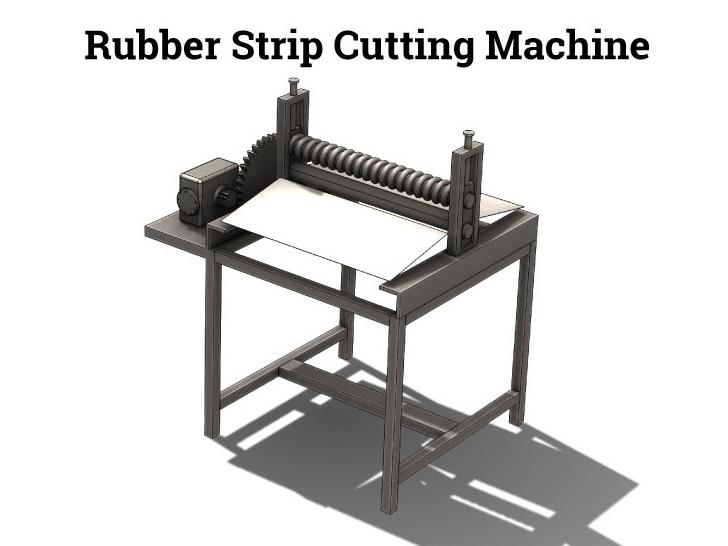

Rezanje

Meka i savitljiva guma se premješta u mašinu za sečenje koja je reže na trake jednake širine kako bi odgovarala širini i debljini gumene cijevi koju treba napraviti.

Mandrel

Trake koje su nastale rezanjem šalju se na trn. Prije namotavanja traka na trn, trn se podmazuje. Prečnik trna je tačne dimenzije kao i provrt gumene cevi. Kako se trn okreće, gumene trake se omotavaju oko njega ujednačenim i pravilnim tempom.

Proces omotanja se može ponoviti kako bi se postigla željena debljina gumene cijevi.

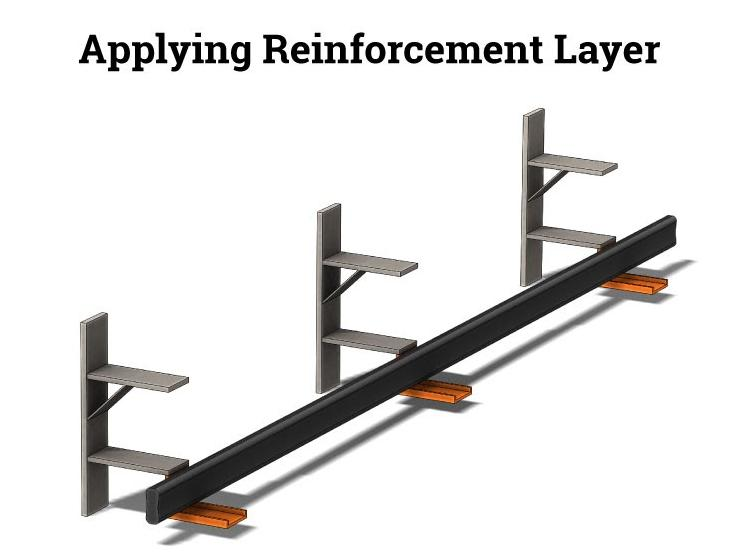

Sloj armature

Nakon što cijev dostigne tačnu debljinu, dodaje se sloj za ojačanje koji je napravljen od sintetičkog materijala visoke čvrstoće koji je presvučen gumom. Odabir sloja je određen količinom pritiska koji gumena cijev može podnijeti. U nekim slučajevima, za dodatnu čvrstoću, sloju armature može biti dodana žica.

Final Layer

Završni sloj gumene trake je vanjski omotač.

Taping

Kada se nanose svi različiti slojevi gumenih traka, kompletna dužina cevi se omota mokrom najlonskom trakom. Traka će se skupiti i stisnuti materijale zajedno. Rezultat omotanja trakom je teksturirana završna obrada na vanjskom prečniku (OD) cijevi koja postaje prednost i prednost za aplikacije u kojima će se cijevi koristiti.

Vulkanizacija

Cijev na trnu se stavlja u autoklav za proces vulkanizacije koji stvrdnjava gumu, što je čini elastičnom. Kada je vulkanizacija završena, skupljena najlonska traka se uklanja.

Uklanjanje iz trna

Jedan kraj cijevi je čvrsto zatvoren kako bi se stvorio pritisak. U cijevi je napravljena rupa u koju treba upumpavati vodu kako bi se gumena cijev odvojila od trna. Gumena cijev se lako skida sa trna, ima podrezane krajeve i seče na željenu dužinu.

Metoda ekstruzije

Proces ekstruzije uključuje provlačenje gume kroz kalup u obliku diska. Gumene cijevi izrađene postupkom ekstruzije koriste meku nevulkaniziranu gumenu smjesu. Dijelovi proizvedeni ovom metodom su mekani i savitljivi, koji se nakon procesa ekstruzije vulkaniziraju.

Hranjenje

Proces ekstruzije počinje unošenjem gumene smjese u ekstruder.

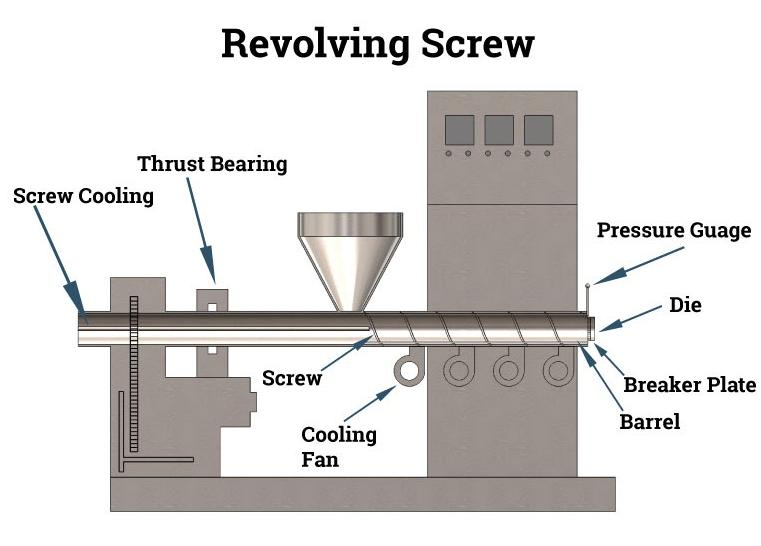

Revolving Screw

Gumena smjesa polako napušta ulagač i dovodi se do zavrtnja koji ga pomiče prema kalupu.

Die za gumene cijevi

Kako se sirovi gumeni materijal pomiče uz pomoć vijka, on se probija kroz kalup u tačnim proporcijama prečnika i debljine cijevi. Kako se guma približava kalupu, dolazi do povećanja temperature i pritiska, što uzrokuje bubrenje materijala ekstrudera ovisno o vrsti smjese i tvrdoći.

Vulkanizacija

Budući da je guma koja se koristi u procesu ekstruzije nevulkanizirana, mora proći neki oblik vulkanizacije nakon što prođe kroz ekstruder. Iako je tretman sumporom bio originalna metoda za vulkanizaciju, moderna proizvodnja razvila je druge vrste, koje uključuju tretmane mikroproizvodom, slane kupke ili razne druge oblike grijanja. Proces je neophodan za skupljanje i stvrdnjavanje gotovog proizvoda.

Proces vulkanizacije ili očvršćavanja može se vidjeti na dijagramu ispod.

Vrijeme objave: 25.08.2022